在活性炭的研發與應用中,孔徑調控技術是決定產品性能上限的核心環節。無論是液相或氣相應用領域中的目標物質的吸附,還是催化反應中的活性位點承載、新能源領域的儲能載體,孔徑分布的精準控制直接影響炭材料的核心指標與使用效果。這一技術的重要性,源于活性炭 “以孔為媒” 的本質 —— 孔結構決定了與目標物質的界面效應、傳質路徑和容納空間。

然而,孔徑調控并非易事。行業普遍面臨著多級孔隙結構協同優化的難題 —— 如何在保證高比表面積的同時,兼顧傳質效率與機械強度,是研發人員需要平衡的核心矛盾。在實際生產中,活化反應對工藝參數的變化極為敏感,微小波動都可能導致孔徑分布顯著變化,這對工藝穩定性提出了極高要求。尤其在高端應用領域,這種波動往往意味著產品性能的不穩定,甚至無法滿足客戶需求。如何在比表面積、孔容與平均孔徑之間協調此消彼長的關系的同時控制成本的最優化與生產工藝的穩定性,是制約炭材料是否能夠展現高經濟附加值和高技術含量的重要因素。

近年來,材料科學與工藝技術的進步推動了更精細的調控手段出現。新型活化劑、復合工藝路徑的引入,以及先進表征技術的應用,為解決行業痛點提供了新思路。但如何將實驗室內形成的成果穩定轉化為工業化生產,實現真正的落地,仍是行業共同面臨的挑戰。

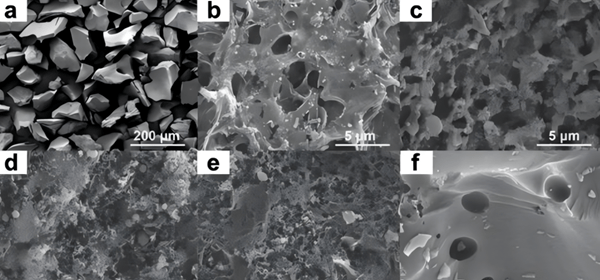

面對這些挑戰,鑫森炭業通過整合多元工藝路徑,已形成成熟的孔徑調控解決方案。其技術路線全面覆蓋化學活化、物理活化及高溫石墨化等方法,并會根據不同基材的特性進行優化組合;同時通過精細化管理工藝參數,實現對孔徑分布的定向調控,不僅能定制具備特定孔徑與孔容的定制化產品,更能將孔徑調控穩定控制在 0.8~15 nm 區間的不同分布區間下。在此基礎上,公司進一步結合表面改性、金屬負載等配套技術,有效拓展炭材料功能應用邊界,同時確保產品在各類應用場景中均能保持性能的一致性與穩定性。

在實際應用中,這種技術體系的優勢逐漸顯現。在汽車炭罐系統中,孔徑結構的優化使炭材料在保證高吸附容量的同時,實現高效的吸脫附與循環使用中穩定工作容量的保持率;在催化劑載體領域,基于比表面積、孔容與孔徑分布的協同調控,通過對表面改性工藝,為活性組分提供了更優的分散環境、傳質通道與活性位點的分布。這些案例表明,孔徑調控技術的價值不在于提升單一指標,更在于實現材料整體性能的均衡與優化。

從 VOCs 治理到飲用水深度處理,從催化劑載體到新能源動力電池負極材料,孔徑調控技術的進步正在推動活性炭材料向更多高端領域延伸。隨著環保法規的日趨嚴格和新材料產業的快速發展,對高性能炭材料的需求持續增長,孔徑調控技術的重要性將更加凸顯。可以預見,誰能在這一領域持續創新,誰就能在未來的市場競爭中占據有利地位。